产品详细描述

金属蚀刻(etching)是将材料使用化学反应或物理撞击作用而移除的技术。金属蚀刻技术可以分为湿蚀刻(wet etching)和干蚀刻(dry etching)两类。金属蚀刻是由一系列复杂的化学过程组成,不同的腐蚀剂对不同金属材料具有不同的腐蚀性能和强度

金属的种类不同,其蚀刻的工艺流程也不同,但大致的工序如下但大致的工序如下:耀达发金属蚀刻厂板→清洁除油→水洗→干燥→贴膜或丝网印刷油墨→干燥→曝光图形→显影→水洗干燥→蚀刻→退膜→干燥→检验→成品包装。

通常所指金属蚀刻也称光化学金属蚀刻(photochemical etching),指通过曝光制版、显影后,将要金属蚀刻区域的保护膜去除,在金属蚀刻时接触化学溶液,达到溶解腐蚀的作用,形成凹凸或者镂空成型的效果。最早可用来制造铜版、锌版等印刷凹凸版,也广泛地被使用于减轻重量(Weight Reduction)仪器镶板,铭牌及传统加工法难以加工之薄形工件等的加工;经过不断改良和工艺设备发展,亦可以用于航空、机械、化学工业中电子薄片零件精密金属蚀刻产品的加工,特别在半导体制程上,金属蚀刻更是不可或缺的技术

金属蚀刻工艺流程

金属的种类不同,其蚀刻的工艺流程也不同,但大致的工序如下:金属蚀刻板→清洁除油→水洗→干燥→贴膜或丝网印刷油墨→干燥→曝光图形→显影→水洗干燥→蚀刻→退膜→干燥→检验→成品包装。

1耀达发金属蚀刻前的清洁工序

在不锈钢或其它金属蚀刻之前的工序都是清洁处理,主要的作用就是清除材料表面的脏污,灰尘,油渍等。这首工序是否很好的完成,是保证贴膜或丝印油墨与金属表面是否具有良好附着力的关键工序,因此必须要彻底清除金属蚀刻表面的油污及氧化膜。除油应根据工件的油污情况定出方案,最好在丝印油墨前进行电解除油,保证除油的效果。除氧化膜也要根据金属的种类及膜厚的情况选用最好的浸蚀液,保证表面清洗干净。在丝网印刷前要干燥,如果有水分,也会影响油墨的附着力,而且影响后续图纹蚀刻的效果甚至走样,影响蚀刻效果。

2.贴干膜或丝印油墨感光胶层

根据实际的产品材质,厚薄以及图形的精密宽度确认采用干膜或湿膜丝印,针对不同的厚薄产品,在涂感光胶层时,要考虑到产品的图形需要的蚀刻加工的时间等因素,以便制得较厚或适用较薄的的感光胶层,这样才使得遮盖性能好,金属蚀刻加工出的图纹清晰度高。

3.干燥

贴膜或滚涂丝印油墨完成后,需要彻底的将感光胶层进行干燥,为曝光工序进行准备工序,同时需要保证表面清洁,无粘连,杂质等。

4.曝光

此工序为金属蚀刻的重要工序,曝光能量的大小会根据产品的材料的厚度,精密精细度来考虑。这也是一个蚀刻加工企业的技术能力的体现。曝光工序决定了蚀刻能否保证有较好的尺寸管控精度等要求。

5.显影

金属蚀刻板的表面感光胶层经过曝光处理后,图形胶层经过光照后固化的金属板上,此后要将图形中不需要的,即要将需要腐蚀掉的部份裸露出来。显影的工序也决定的产品最终尺寸能否达到要求。此工序将产品上覆盖的不需要感光胶层会完全的清除掉。

6.蚀刻或腐蚀工序

最为关键的工序,产品前制工序完成后。会进行进行化学药液的蚀刻。此过程决定了最终产品是否合格的关键工序。整个过程涉及到了蚀刻药水的浓度,温度,压力,速度等参数,产品的质量均需要由这些参数共同决定。

7.退膜

蚀刻后的产品,表面仍覆盖着一层感光胶层覆盖着。这道工序需要将蚀刻加工完后的产品表面的感光胶层进去退膜去除。由于感光胶层是酸性物质,因此绝大多数均采用酸碱中和法进行膨松,溢流水洗加超声波清洁后,除去表面的感光胶层。本工序主要防止有感光胶的残留。

8.退膜完成后,剩下的就是检查,包装。尺寸的检查保证不能有任何不良品流出到客户手上。

减少侧蚀和突沿,提高金属蚀刻加工系数

侧蚀产生突沿。通常印制板在金属蚀刻液中的时间越长,(或者使用老式的左右摇摆蚀刻机)侧蚀越严重。侧蚀严重影响印制导线的精度,严重侧蚀将使制作精细导线成为不可能。当侧蚀和突沿降低时,蚀刻系数就升高,高的蚀刻系数表示有保持细导线的能力,使蚀刻后的导线接近原图尺寸。电镀蚀刻抗蚀剂无论是锡-铅合金,锡,锡-镍合金或镍,突沿过度都会造成导线短路。因为突沿容易断裂下来,在导线的两点之间形成电的桥接。

提高板子与板子之间蚀刻加工速率的一致性

在连续的板子蚀刻中,金属蚀刻加工速率越一致,越能获得均匀蚀刻的板子。要达到这一要求,必须保证蚀刻液在蚀刻的全过程始终保持在最佳的蚀刻状态。这就要求选择容易再生和补偿,蚀刻速率容易控制的蚀刻液。选用能提供恒定的操作条件和对各种溶液参数能自动控制的工艺和设备。通过控制溶铜量,PH值,溶液的浓度,温度,溶液流量的均匀性(喷淋系统或喷嘴以及喷嘴的摆动)等来实现。

提高整个板子表面耀达发金属蚀刻加工速率的均匀性

板子上下两面以及板面上各个部位的蚀刻均匀性是由板子表面受到金属蚀刻剂流量的均匀性决定的。蚀刻过程中,上下板面的蚀刻速率往往不一致。一般来说,下板面的蚀刻速率高于上板面。因为上板面有溶液的堆积,减弱了蚀刻反应的进行。可以通过调整上下喷嘴的喷啉压力来解决上下板面蚀刻不均的现象。蚀刻印制板的一个普遍问题是在相同时间里使全部板面都蚀刻干净是很难做到的,板子边缘比板子中心部位蚀刻的快。采用喷淋系统并使喷嘴摆动是一个有效的措施。更进一步的改善可以通过使板中心和板边缘处的喷淋压力不同,板前沿和板后端间歇金属蚀刻蚀刻的办法,达到整个板面的蚀刻均匀性。

金属蚀刻加工的一些共性特点说明

关于开模及费用: 相对低廉的开模费用,普通的情况下200-1000元不等(特殊的玻璃光罩会贵一些)。更新设计的时间快,最快可一天内即可完成设计的更新并完成模版制作,且成本较小。

新产品的开发周期:针对金属蚀刻加工工艺的新产品开发可以更灵活,费用低。设计人员在新品开发时,可以提前和我们沟通,这样可以经过双方的讨论,来规避一些设计上的缺陷。比如:设计的材料厚度,设计的加工管控精度,可以蚀刻的最小孔,最小的缝隙等。可以提前将设计图发至邮箱:ly@sz-ydf.com进行前置讨论。或电话联系:刘生135 3425 7051

金属蚀刻加工可实现的一些特殊作用:金属蚀刻加工可以实现冲压,切割或CNC达不到的凹凸效果:比如一些LOGO,品牌标识等,且立体感强,图案任意,精细度高

金属蚀刻加工通用的一些可管控精度:依据材料材质,厚度,本厂加工精度大约可以换算成材料厚度的10%,比如0.1mm厚的不锈钢,可管控的精度为+/-0.01mm

金属蚀刻可加工的一些形状:几乎可以任意形状。依据材料厚度的不同,形状可开的最小开孔会有所不同,越厚的板子,可开的形状间隙需要越大。复杂外形的产品同样可以蚀刻,无需额外增加成本。

金属蚀刻可加工一些材料厚度:最为理想状态是:0.05mm-0.5mm厚度区间。目前本厂可加工材料厚度控制在0.02mm-2.0mm。越厚的板材需要蚀刻加工的时间会更久,相对成本会更高。同时,超薄的材料加工成本也不会低,过程管控防变形等操作需要特殊对待。

蚀刻加工可以加工一些材质:理论上,所有的金属材料均可以被腐蚀或蚀刻加工。只是针对不同的材料会采用不同的化学配方,抗腐蚀性能好的材料比如金,银等甚至需要王水型蚀刻配方才能蚀刻。考虑到风险因素及量产性,本厂绝大部份采用SUS304,SUS316不锈钢蚀刻加工,以及所有的铜材,铜合金,钼片类材料均可以蚀刻。

蚀刻加工特别优点:由于金属蚀刻加工是通化学药水的方式进行浸蚀。

1.最为显著的优点就是产品跟原材料保持高度一致。不改变材料的性状,不改变材料应力(除表面半蚀刻的以外),不改材料的硬度,拉伸强度及屈服强度及延展性。基加工过程在设备中是经过雾化的状态进行蚀刻,表面无明显压力。

2.没有毛剌:产品加工过程,全程无冲压力,因此不会产生卷边,突点,压点。

3.可以和后工序冲压配合完成产品的单独成型动作,可以有挂点的方式进行整版电镀,背胶,电泳,黑化等,相对成本更为节省。设计挂点方式可以联系刘先生:ly@sz-ydf.com;135 3425 7051

4.小型化,多样化同样可以应对,且周期短,成本小。这就为国内外一些小型或独角兽型的公司提供一更好的解决方案,用我们的专门的样品制样组,达到快速交期的目的,同时产品质量又能得以保证。

金属蚀刻加工的连接点设计方式

|

金属蚀刻加工厚度对应的连接大小设计参考

|

||||

|

厚度mm

|

内凹设计(形成产品缺口)

|

外凸设计(形成产品边缘毛剌)

|

||

|

蚀进深度

|

蚀进宽度

|

凸出高度

|

凸出宽度

|

|

|

0.10

|

0.15

|

0.60

|

0.05-0.15

|

0.12-0.15

|

|

0.15

|

0.2

|

0.75

|

0.05-0.15

|

0.12-0.15

|

|

0.20

|

0.25

|

0.90

|

0.05-0.15

|

0.12-0.15

|

|

0.25

|

0.3

|

0.90

|

0.20

|

0.12-0.15

|

|

0.30

|

0.35

|

1.00

|

0.20

|

0.2

|

|

0.40

|

0.4

|

1.30

|

0.20

|

0.3

|

|

0.50

|

0.4

|

1.50

|

0.30

|

0.4

|

|

0.60

|

0.4

|

1.60

|

0.36

|

0.4

|

|

0.70

|

0.4

|

1.65

|

0.30

|

0.5

|

|

0.80

|

0.45

|

2.40

|

0.40

|

0.5

|

|

1.00

|

0.45

|

2.50

|

0.40

|

0.5

|

备注:所示单位均为mm单位

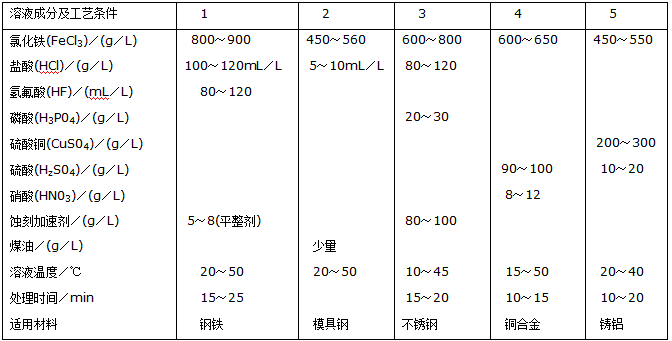

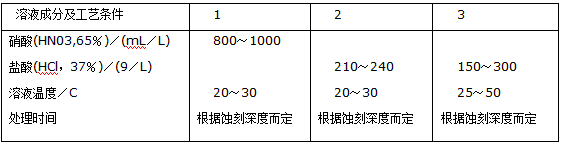

化学蚀刻溶液配方及工艺条件

蚀刻不同的金属要采用不同的溶液配方及工艺条件,常用金属材料的蚀刻溶液配方及工艺条件见表6—4~表6-6。

表6-4金属化学蚀刻溶液的配方及工艺条件

.jpg)